01

- 原皮

-

原皮についてですが、品質は輸送する間に傷 んでいくため塩蔵方法で決まるともいわれております。ヨーロッパでは塩をパテのように皮に塗りこんでいる企業が多いように見受けられます。原皮は、お肉や乳製品のために飼育されたものの副産物ですので、その用途によって原皮の個性も変わってきます。オランダの乳牛については大きく分厚い皮がとれる事で有名です。一方北欧の原皮については、小さい品種ながら冬は宿舎に入れる事から傷が一般的に比べても少ないともいわれています。

日本では食用の黒毛(一毛)とホルスタイン、またその交雑種(F1)という3種類の原皮になっております。

- 原皮の分配

-

イタリアタンナーは用途別にすみ分けされているため、タンナーに届く前の原皮の状態でショルダー、ベンズ、ベリーにカットされます。ショルダー(肩)はバッグ・ベルト用、ベンズ(背中からお尻)は革底・馬具・ベルト・鞄、ベリー(お腹)は小物用に主に使われます。

原皮→カット屋→タンナーとここまでも多くの人が携わっております。日本では原皮の状態でカットすることはありません。

02

- 鞣し薬品

-

イタリアでは毎年数えきれないくらいの新しい商品が開発され採用されています。現在、日本国内では市場が小さくなってしまい国産商品はほとんどなくなってしまいましたが、新商品は大きな市場特に中国、ヨーロッパ、メキシコ中心にどんどん開発されています。

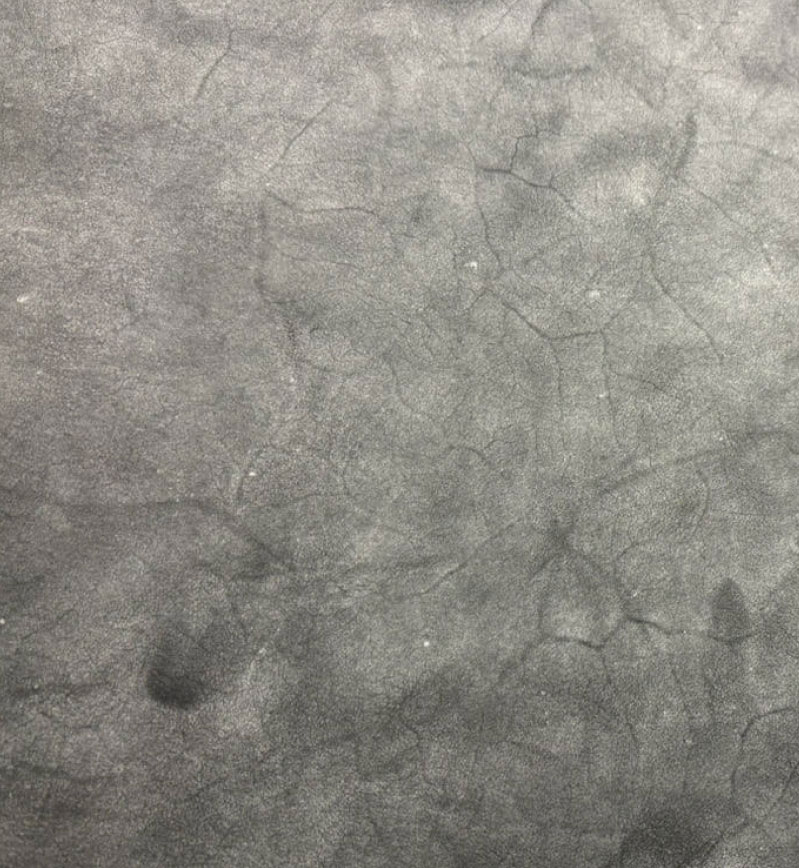

脂についてはイタリアでは特にバケッタ製法という名前で知られているように、魚油を中心とした独自の配合が進んでおり、タンナーごとにその伝統が引き継がれています。日本でいえば門外不出のウナギ秘伝のタレみたいなものでしょうか。また、革のあの独特のにおいの元は脂のにおいがもとです。

03

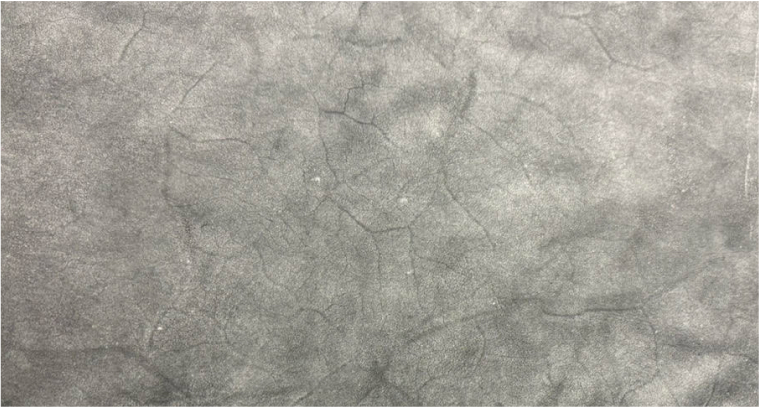

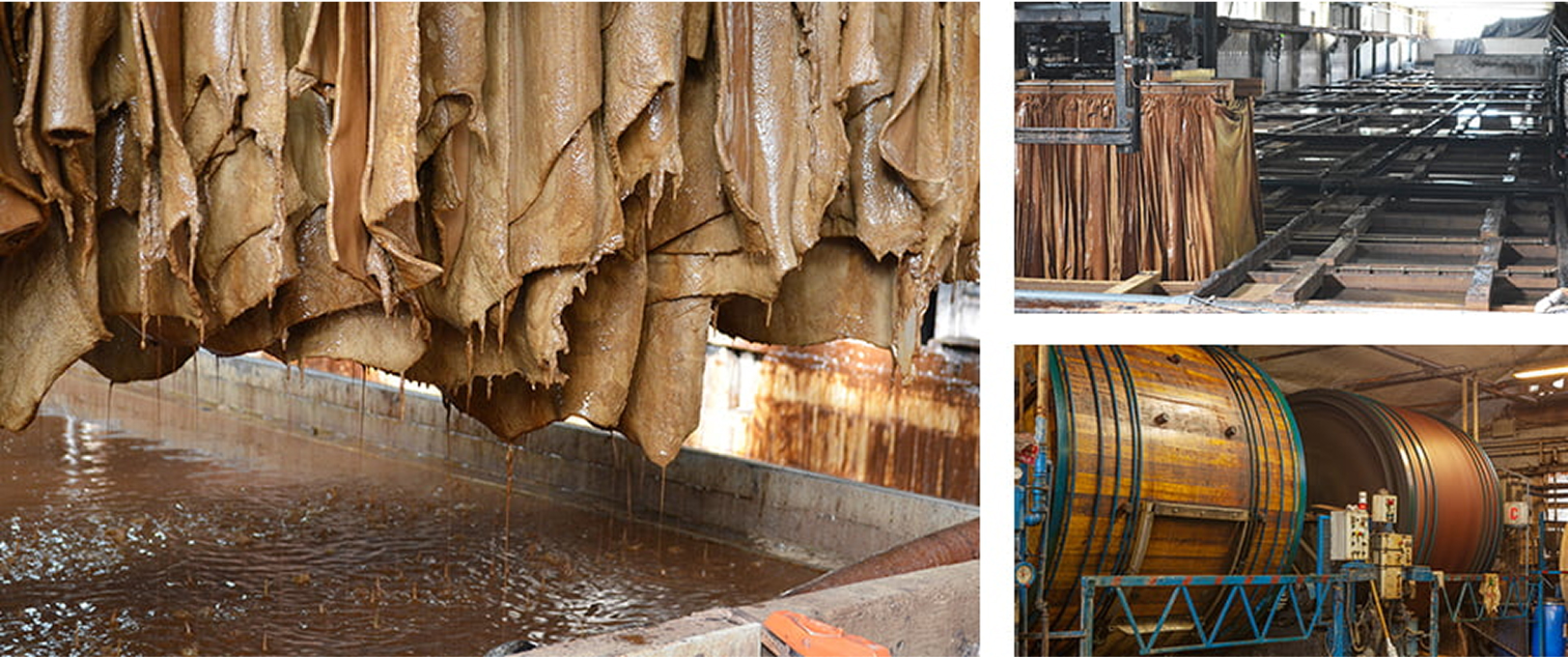

- 鞣し方法(タンナーの腕)

- タンニン革については冒頭の段落で述べた通り、すべての工程で細心の注意が必要で、長年の伝統がつまっており一言では語れません。工程についても1週間長いもので1か月以上かかる商品もあります。その中でも乾燥方法はとても難しいと一般的にされております。設備投資が進んでいるタンナーでは専用の乾燥室もあり、大掛かりな部屋で湿度、温度まですべて管理するほどで近代(設備)化が進んでおります。しかしどれをみても一枚一枚表情は違います。そこが革の良さだと思います。